はじめに:金型製造における研磨の重要性

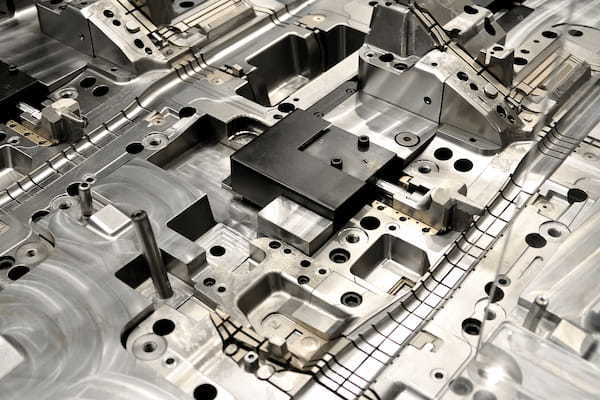

金型は、製品の形状や精度を決定づける極めて重要な部品です。 自動車、家電、医療機器など、あらゆる製造業において金型の品質は製品の出来栄えに直結します。 その中でも「研磨工程」は、金型の表面粗さや寸法精度、さらには寿命にまで影響を与える重要なプロセスです。 しかし、研磨材の選定を誤ると、加工ムラや焼き付き、過研磨による寸法不良など、さまざまなトラブルを引き起こす可能性があります。 本稿では、金型製造における研磨材の選定ポイントを、材質や用途別にわかりやすく解説します。

金型の種類と研磨ニーズの違い

研磨材の選定は、金型の材質や加工目的を無視して語ることはできません。 同じ「金型研磨」であっても、プレス金型・射出成形金型・ダイカスト金型では、要求される表面品質や加工安定性が大きく異なります。 以下の表では、代表的な金型種類ごとに、使用材質と研磨工程で重視されるポイントを整理しています。 この違いを理解することで、過研磨や仕上がり不良といったトラブルを未然に防ぐことが可能になります。

| 金型種類 | 材質 | 研磨ニーズ |

|---|---|---|

| プレス金型 | SKD11、SKH51 など | エッジのシャープさと平滑性の両立 |

| 射出成形金型 | NAK、HPM など | 高い光沢と微細な表面粗さ(Ra 0.05以下) |

| ダイカスト金型 | SKD61 など | 熱ひずみを抑える均一な仕上がり |

研磨材選定の基本ポイント

粒度(グリット数)の選び方

研磨材の粒度は、仕上がりの粗さに直結します。粗研磨には#80~#240、中研磨には#320~#600、仕上げ研磨には#800以上が一般的です。段階的に粒度を上げていくことで、加工ムラや段差を防ぎます。

研磨材の種類と特徴

「研磨材は“削れるか”ではなく“削りすぎないか”で選ぶ」

| 研磨材 | 特徴 | 適用例 |

|---|---|---|

| 酸化アルミニウム | 汎用性が高く、コストパフォーマンスに優れる | 一般鋼材の中研磨 |

| シリコンカーバイド | 硬度が高く、脆性材料の研磨に適する | セラミック金型など |

| ダイヤモンド | 最高硬度を持ち、超硬材や鏡面仕上げに最適 | 超硬金型、鏡面加工 |

形状別の研磨材とその用途

研磨材は“材質”だけでなく、“形状”の選定によって作業性と仕上がりが大きく変わります。

同じ粒度・同じ研磨材であっても、手作業か機械研磨か、局所か広範囲かによって最適な形状は異なります。

| 形状 | 特徴 | 主な用途 |

|---|---|---|

| シート(研磨布紙) | 手作業や小面積の研磨に適し、柔軟性が高い | 金型の局所修正、エッジ部の仕上げ |

| ロール | 必要な長さにカットして使用可能。コスト効率が高い | 量産現場での手作業研磨 |

| ディスク | サンダーに装着して使用。広範囲を効率的に研磨 | 平面金型の中仕上げ~仕上げ |

| ホイール | 回転工具に取り付けて使用。形状保持性が高い | 複雑形状や内面の研磨 |

| ベルト | ベルトサンダーに装着。連続作業に向く | 側面や曲面の連続研磨 |

| スポンジタイプ | 柔軟性があり、曲面や凹凸面に追従 | 微細形状の仕上げや最終調整 |

作業方法とツールの選定・手作業の場合

治具の使用:平面保持や均一圧力をかけるためのサポート治具が有効

指先研磨:細部や微細形状の調整に適するが、疲労やムラに注意

機械工具を用いる場合

研磨材や粒度が適切でも、使用するツールを誤ると仕上がりは安定しません。 作業範囲・加工精度・連続作業の有無を踏まえ、手作業と機械研磨を使い分けることが、品質と作業効率を両立させるポイントです。

| ツール | 特徴 | 適用例 |

|---|---|---|

| エアーサンダー | 軽量で取り回しが良く、振動が少ない | 中仕上げ、量産現場 |

| 電動サンダー | 安定したトルクで広範囲を効率的に研磨 | 平面金型の粗~中仕上げ |

| ベルトサンダー | 高速かつ連続作業に対応 | 側面や曲面の粗研磨 |

| リューター(ハンドグラインダー) | 微細部や内面の精密研磨に最適 | 微細金型、ピン部の仕上げ |

ケーススタディ:現場での選定事例

事例1:高硬度金型鋼に対するダイヤモンド研磨材の活用

SKD11などの高硬度材では、従来の酸化アルミニウムでは研磨効率が悪く、 加工時間が長くなる傾向があります。

ダイヤモンド研磨材を使用することで、切削力が向上し、加工時間を30%短縮できた事例があります。

事例2:微細形状金型におけるフィルム研磨材の利点

微細なリブやピン形状を持つ金型では、 紙基材ではエッジが潰れてしまうことがあります。

フィルム基材の研磨材を使用することで、 エッジのシャープさを保ちつつ、均一な仕上がりを実現しました。

事例3:量産現場でのコストと品質のバランス

量産ラインでは、研磨材のコストと耐久性のバランスが重要です。

マイポックスの高耐久力研磨材を採用したことで、 交換頻度が半減し、トータルコストを20%削減できたという報告もあります。

よくある失敗とその回避策

研磨トラブルの多くは、設備不良ではなく「選定ミス」から発生します。 研磨材・粒度・形状・ツールの組み合わせを誤ると、焼き付きや過研磨、目詰まりといった品質不良につながります。

| トラブル | 原因 | 対策 |

|---|---|---|

| 焼き付き | 乾式での過負荷研磨 | 湿式研磨の導入、研磨圧の見直し |

| 過研磨 | 粒度の飛びすぎ、研磨時間の過多 | 粒度を段階的に上げる、タイマー管理 |

| 目詰まり | ワーク材質と研磨材の相性不良 | 目詰まり防止剤の使用、適切な研磨材選定 |

まとめ

金型製造における研磨材の選定は、 製品品質・加工効率・コストに大きな影響を与えます。

材質や用途に応じた適切な選定を行うことで、 トラブルを未然に防ぎ、安定した生産体制を築くことが可能です。

【最後に】

私たちマイポックスは、研磨材の提供を通じて、お客様の大切な製品が最高の状態で仕上がるよう、日々努力を重ねております。 お客様の成功は私たちの最大の喜びであり、そのために私たちは研磨技術の精度を高め、環境への配慮も怠りません。 これからも、お客様と共に歩み、お客様の信頼に応える企業であり続けることを目指します。 どうぞ今後とも、マイポックスをよろしくお願い申し上げます。