はじめに

現代の電子デバイス、特に電気自動車(EV)や5G基地局、パワー半導体において、「熱」は性能と寿命を左右する最大の障壁となっています。 デバイスの高性能化と高集積化が進む中、発生した熱を効率よくヒートシンクへ逃がす「サーマルマネジメント」の重要性はかつてないほど高まっています。 この課題に対し、九州大学大学院システム情報科学研究院の稲葉優文助教は、従来の常識を覆す二つの特許技術を軸とした、革新的な放熱材料プラットフォームを提唱しています。

目次

1. 放熱材料の宿命的な課題:トレードオフの打破

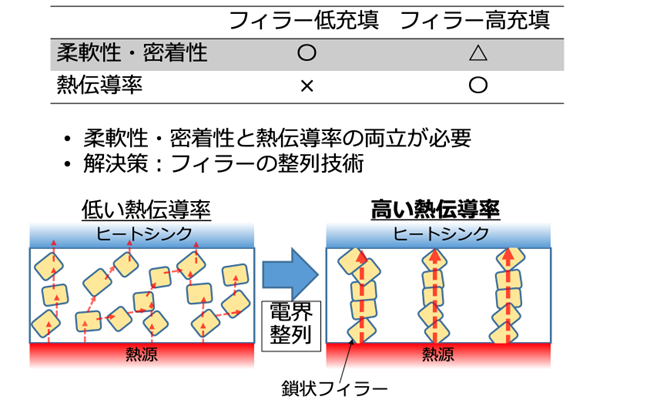

デバイスとヒートシンクの間に挟まれる放熱シート(TIM:Thermal Interface Material)には、表面の凹凸に追従するための「柔軟性」と「密着性」、そして熱輸送方向に高い「熱伝導性」が求められます。しかし、これらには厳しいトレードオフが存在します。通常、熱伝導率を上げるには熱伝導性フィラー(粒子)の充填率を高める必要がありますが、そうすると樹脂の割合が減り、シートは硬く脆くなってしまいます。 このトレードオフを解消する有力な手法が「フィラーの整列」です。フィラーを熱輸送方向に一列に並べてチェーン構造(戦列)を作ることで、低い充填率でも高い熱伝導パスを形成することが可能になります。稲葉助教が注目したのは 「電界整列」 です。磁界整列やせん断力を用いる手法と比較して、電界整列は樹脂の分極を利用するため、材料選択性が非常に小さい(様々な樹脂やフィラーに適用できる)という圧倒的なメリットがあります。

2. 核心技術①:重力を克服する「回転電極電界整列技術」

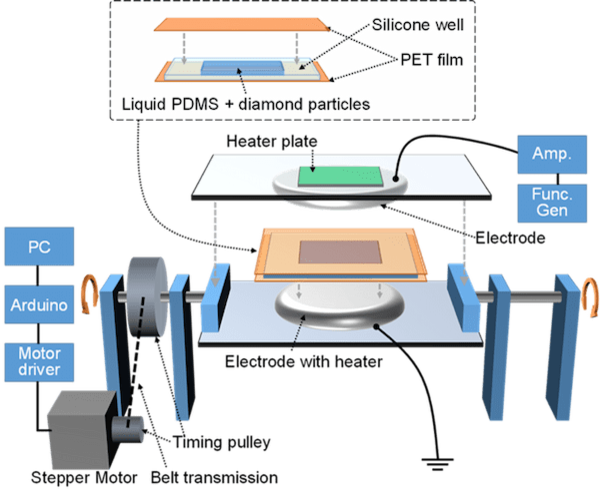

電界整列を実際の製造プロセスに適用する際、最大の障害となっていたのが「重力」でした。特に高い熱伝導性を持つダイヤモンドのような比重の大きいフィラーを使用する場合、樹脂が硬化する前に粒子が重力で沈降してしまいます。その結果、シート上部にフィラーの存在しない「樹脂層」が形成され、これが断熱層となって熱伝導率を劇的に低下させてしまいます。シミュレーションでは、わずかな樹脂層の存在で熱伝導率が12W/m・Kから1W/m・K以下まで急落することが示されています。

稲葉助教が考案した解決策は、「電極そのものを回転させる」 という独創的な手法でした。

- 原理と効果: 電界を印加しながら電極系全体を回転させることで、フィラーにかかる重力の影響をトータルでキャンセルします。これにより、樹脂の粘度によらず粒子の沈降を抑止し、電界による粒子間の相互作用のみを純粋に利用した理想的な整列構造を実現しました。

- 圧倒的な性能向上: この技術により、従来の非回転時と比較して熱伝導率は約2倍から2.5倍向上し、母材(PDMS)の約5倍の伝導率を達成しました。

- 付加価値: 同じ熱伝導率を達成するために必要なフィラー量を大幅に削減できるため、材料コストの低減だけでなく、フィラーを減らした分だけシートの「柔軟性」と「密着性」を向上 させることに成功しました。

3. 核心技術②:2次元「結晶ダイヤモンドフレーク」の開発

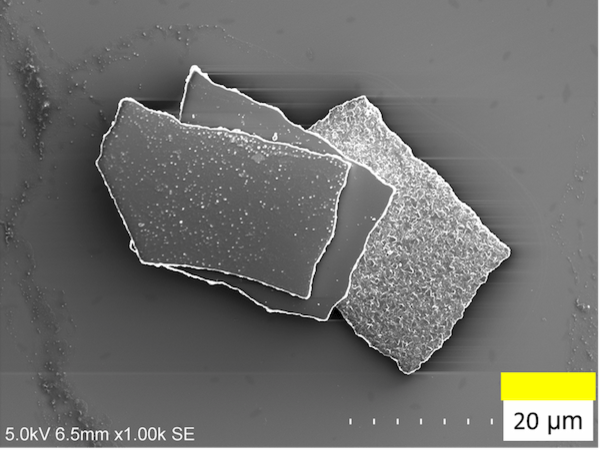

稲葉助教のもう一つの大きな成果は、新規熱伝導フィラーである「ダイヤモンドフレーク」 の開発です。従来のフィラーは球状が主でしたが、より高い熱伝導率を得るために、粒子構造を変化させるアプローチが求められていました。しかし、ダイヤモンドにおいて2次元のフレーク状物質はこれまで存在していませんでした。 稲葉助教は、結晶性を維持したままダイヤモンドをフレーク状に加工する手法を確立し、厚み約12ミクロン、直径約35ミクロンの結晶ダイヤモンドフレークを実現しました。

- 優れた整列特性: このフレーク状フィラーを電界整列技術と組み合わせると、球状粒子よりも強固な鎖状構造を形成することが確認されました。

- 熱伝導性の優位性: 比較実験では、同じ重量比の球状粒子を用いたシートよりも、ダイヤモンドフレークを用いたシートの方が有意に高い熱伝導率を示すことが実証されています。

4. 対象市場と社会実装への展望

本技術がターゲットとする市場は極めて広大です。

- 電気自動車(EV)市場: 世界規模で1.3兆円に上るEV向け放熱材市場が主な対象です。

- 通信・データセンター: 5G基地局やパワー半導体の放熱に適用することで、データセンターのエネルギー消費を約7.5%低減できる可能性が示唆されています。

- 半導体検査装置: プローブカード用の放熱層や、ウェーハ検査装置の熱歪みを安定化させるためのフィルムとしての応用も期待されています。 さらに、放熱以外の用途として、光学フィルム、磁気フィルム、導電性フィルム、強度の異方性を利用した材料開発など、電界整列技術の「材料を選ばない」特性を活かした新領域での活用も検討されています。

5. 実用化に向けた課題と企業への期待

現在はラボスケールでのPoC(概念実証)が完了しており、今後は製造スケールへのスケールアップ が課題となっています。具体的には、バッチ式からロール・ツー・ロール方式への装置実証や、ダイヤモンドフレークの量産技術・物性制御技術の確立を目指しています。 稲葉助教は、以下の領域での共同研究や連携を希望しています。

- 化学メーカー: 樹脂やフィラーの素材、あるいは界面技術に強みを持ち、高性能放熱シートを共同開発できる企業。

- 装置開発メーカー: ロール・ツー・ロールなどの量産装置を共同で開発できる企業。

- ユーザー企業: 実際に放熱シートを使用し、受託サンプルの評価や自社製品への導入を検討できる企業。 稲葉助教の「回転電極電界整列技術」と「ダイヤモンドフレーク」は、単なる材料開発の枠を超え、次世代電子機器の熱問題を根本から解決し、カーボンニュートラル社会の実現に大きく貢献する可能性を秘めています。