粉体プロセスの「熱源」に課題はありませんか?

カーボンニュートラルへの対応が急務となる昨今、製造現場では「脱炭素」と「省エネ」が大きなテーマとなっています。特に、化学・医薬・食品などの粉体製造プロセスにおける「乾燥・反応工程」では、依然として蒸気ボイラーや熱媒体(オイル等)循環による加熱が主流です。

しかし、従来の加熱方式には以下のような技術的な壁が存在していました。

- 温度の限界:蒸気や一般的な熱媒体では、300℃を超える高温域の確保や精密な制御が難しい

- エネルギーロス:ボイラーから設備までの長い配管搬送中に熱が逃げてしまう(放熱ロス)

- CO2排出:ガスや化石燃料への依存度が高く、電化への切り替えが遅れている

今回は、これらの課題を一挙に解決し、粉体乾燥機の「電動化・高効率化」を実現するマイポックスの環境ソリューション(高周波誘導加熱システム)の可能性について解説します。

「容器そのもの」が発熱する。IH(誘導加熱)の仕組み

当社の提供するIHシステムは、IHクッキングヒーターと同様の原理を産業用に応用したものです。加熱コイルに電流を流し、発生した磁力線によって対象の金属容器(乾燥機のケーシングやスクリュー等)そのものを発熱させます。

この技術を粉体乾燥機に応用することで、従来の「熱風」や「ジャケット加熱(蒸気・油)」にはない圧倒的なメリットが生まれます。

IH加熱の基本原理

- 加熱コイルに交流電流を流し、磁力線を発生

- 金属容器が磁力線を横切ることで渦電流が発生

- 渦電流によるジュール熱で容器自体が発熱

- 熱媒体を介さず、直接対象物を加熱できる革新的な方式

IH加熱がもたらす3つの圧倒的メリット

1. 300℃以上の高温域・精密制御を実現

多くの粉体乾燥プロセスで課題となるのが、昇温温度の限界です。当社のIH技術は、一般的な塗装乾燥(~200℃)だけでなく、金属加工分野におけるモーターの焼き嵌めや金属の焼き戻しといった500℃以上のプロセスでも多数の実績があります。

これにより、従来の蒸気加熱では到達困難だった300℃以上の高温域での乾燥や化学反応プロセスを、電気エネルギーのみで実現可能です。もちろん、電気制御ならではの精密な温度コントロールにより、品質の安定化にも貢献します。

- 蒸気ボイラー:最高200℃程度が限界

- 熱媒体オイル:250~300℃が上限

- IH加熱:300℃以上、最大500℃以上にも対応可能

2. 熱媒搬送ロス「ゼロ」による劇的な省エネ

ボイラー方式の最大の弱点は、お湯や蒸気を運ぶ配管からの「放熱ロス」です。IH方式では、乾燥機の金属壁自体が発熱源となるため、熱媒体を運搬する必要がありません。つまり、搬送時の放熱ロスを極小化(実質ゼロ)できます。

導入事例の試算では、ガス炉と比較してエネルギー効率90%以上、CO2排出量を大幅に削減した実績もあり、脱炭素社会における決定打となり得ます。

- 配管からの放熱ロス:実質ゼロ

- エネルギー効率:90%以上

- CO2排出量:大幅削減

- 工場のオール電化:脱炭素経営に貢献

3. 複雑な形状にフィットする「フレキシブル設計」

「既存の乾燥機に取り付けられるのか?」という懸念もご安心ください。当社は、加熱対象の形状に合わせてIHコイルを最適設計するエンジニアリング力を強みとしています。

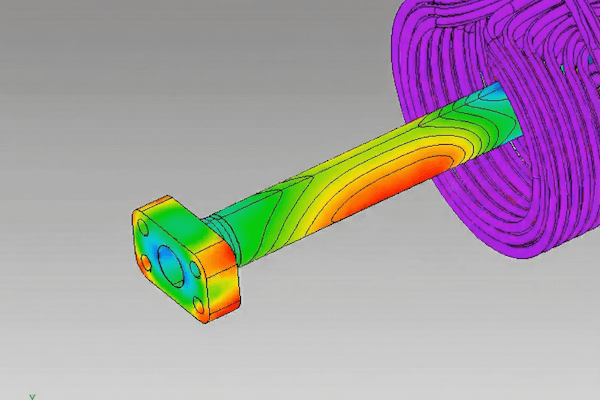

円筒型、円錐型、あるいは複雑な曲面を持つ形状であっても、CAE(熱流体・電磁界解析シミュレーション)を用いて最適なコイル配置を導き出し、均一な加熱を実現します。

- 円筒型乾燥機:外周コイル配置で均一加熱

- スクリュー型:内側・外側のダブル加熱にも対応

- 複雑形状:CAE解析で最適配置を導出

| 加熱方式 | 最高温度 | 配管ロス | CO2排出 | 精密制御 |

|---|---|---|---|---|

| 蒸気ボイラー | 約200℃ | 大 | 高 | 難 |

| 熱媒体オイル | 250~300℃ | 中 | 中 | 難 |

| IH加熱 | 300℃超(最大500℃+) | ゼロ | 少 | 高精度 |

調理器具に例えると…「湯煉」から「IH中華鍋」へ

この技術革新を分かりやすく例えると、これまでの乾燥工程が、お湯を沸かしてボウルを温める「湯煉(ゆせん)」だとすれば、本技術は強力な火力で鍋そのものを発熱させる「業務用IH調理器」への進化と言えます。

湯煉では温度に限界があり、お湯を運ぶ間に冷めてしまいますが、IHなら300℃以上の高温調理(乾燥・反応)も瞬時に、かつエネルギーの無駄なく実現できるのです。

湯煉方式(従来)の課題:

- 温度の上限が100℃前後

- お湯を沸かす時間がかかる

- 運搬中に温度が下がる

- 熱効率が悪い

IH方式(革新)のメリット:

- 300℃以上の高温加熱が可能

- 瞬時に目標温度に到達

- 熱の無駄がなくエネルギー効率が高い

- 精密な温度コントロールが可能

共同開発のご案内

マイポックスでは、鹿沼プラントに「IHラボ」を設け、実際の昇温・乾燥試験やプロトタイプ開発に対応できる体制を整えています。

このような課題をお持ちの企業様へ:

- 間接加熱で300℃以上の高温が必要なプロセスがある

- 熱媒ボイラーを廃止し、工場のオール電化・脱炭素を進めたい

- 乾燥機の構造に合わせた、特殊な加熱ユニットを開発したい

- 現在のエネルギーコストを大幅に削減したい

- 製品品質の安定化を図りたい

このような課題をお持ちの装置メーカー様、生産技術担当者様は、ぜひ一度当社までご相談ください。「見えない熱」を操る技術で、貴社のプロセス革新をサポートいたします。

よくある質問(FAQ)

Q. IH加熱はどのような粉体に対応できますか?

A. 化学・医薬・食品・セラミックスなど、幅広い粉体製造プロセスに対応可能です。金属製の乾燥機や反応器であれば、形状やサイズに関わらず適用できます。

Q. 既存の乾燥機に後から取り付けられますか?

A. はい、可能です。当社はCAE解析を用いて、既存設備の形状に最適化したIHコイルを設計します。レトロフィット対応も豊富な実績があります。

Q. イニシャルコストはボイラーと比べて高いですか?

A. IHシステムの導入コストはボイラーと同程度かやや高めですが、ランニングコスト(燃料費・メンテナンス費)が大幅に削減されるため、3~5年で回収可能なケースが多いです。

Q. メンテナンスは必要ですか?

A. IHシステムは可動部が少なく、ボイラーと比べてメンテナンス頻度が低いのが特徴です。定期点検のみで長期間安定して使用できます。