はじめに

製造現場では、金属部品や樹脂成形品などの表面仕上げにおいて、研磨工程が製品の性能や外観に大きく影響します。特に、電子部品の接合面や光学部品の反射面では、表面粗さ(Ra)が規格値を満たさないと、機能不良や歩留まり低下の原因となります。

例えば、ある精密加工工場では、アルミニウム筐体の研磨工程においてRa値が0.2μm以下であることが求められていますが、同じ研磨材を使用してもRa値が0.15〜0.35μmの範囲でばらつくという問題が発生していました。作業者の経験や感覚に依存した粒度選定が原因と考えられ、工程の標準化が困難になっていました。

本記事では、研磨材の粒度とRa値の関係を定量的に把握し、工程設計に反映させるための実測データを紹介します。

目次

現場の課題:仕上げ品質のばらつきと工程管理の難しさ

研磨工程における代表的な課題は、作業者の経験や感覚に依存した粒度選定です。これにより、以下のような問題が発生します。

Ra値のばらつき

同じ研磨材を使用しても、作業者やタイミングによってRa値が大きく変動します。精密加工工場の事例では、0.15〜0.35μmという大きな幅でのばらつきが確認されています。

工程標準化の困難さ

粒度選定が属人化することで、作業標準書の作成や品質保証体制の構築が難しくなります。特に、新人教育や技術伝承において、大きな課題となっています。

後工程への影響

Ra値が不安定だと、接着、塗装、コーティングなどの後工程で不良率が上昇します。ある電子部品メーカーでは、接着不良率が12%に達するケースも報告されています。

これらの課題を解決するには、研磨材の粒度とRa値の関係を定量的に把握し、工程設計に反映させる必要があります。

技術的な提案:粒度ステップの最適化によるRa制御

研磨材の粒度は、研磨時の切削力や表面形成に直接影響します。粗い粒度(例:#80〜#240)は材料除去率が高く、深い傷が残りやすい一方、細かい粒度(例:#1000〜#3000)は傷が少なく、滑らかな表面を形成できます。

ステップ研磨法の効果

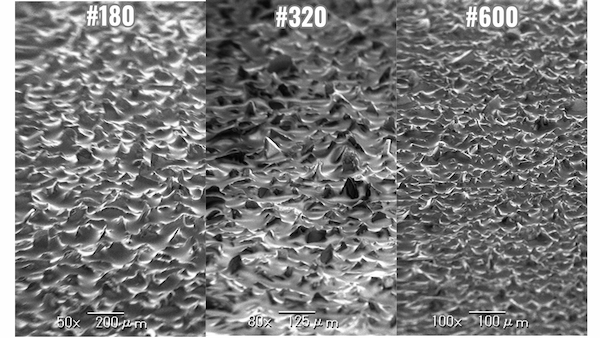

粒度を段階的に変えていく「ステップ研磨法」が有効です。以下のような粒度ステップを設けることで、Ra値のばらつきを抑えつつ、効率的な研磨が可能になります。

- 粗研磨:#180→材料除去と形状修正

- 中研磨:#600→傷の除去と平滑化

- 仕上げ研磨:#1000→Ra値の低減

- 最終仕上げ:#2000〜#3000→鏡面仕上げ

工程標準化のメリット

このような粒度構成を採用することで、工程ごとの目的が明確になり、作業者間のばらつきも減少します。さらに、粒度選定を工程設計に組み込むことで、作業標準書の精度が向上し、品質保証体制の強化にもつながります。

実測データによる検証:粒度とRaの相関性

以下は、アルミニウム試料(A5052)を対象に、異なる粒度の研磨紙で研磨した後のRa値を表面粗さ計で測定した実測データです。

| 粒度(JIS) | Ra値(μm) | 表面状態の観察結果 |

|---|---|---|

| #80 | 2.5 | 深い研磨傷、曇った表面 |

| #240 | 1.2 | 傷は減少するがまだ粗い |

| #600 | 0.6 | 均一な研磨痕、光沢が出始める |

| #1000 | 0.3 | 微細な研磨痕、反射性向上 |

| #2000 | 0.1 | 鏡面に近い仕上がり |

| #3000 | 0.05 | 鏡面仕上げ、Ra値安定 |

データから得られる知見

このデータから、粒度が細かくなるにつれてRa値が低下する傾向が明確に確認できます。特に#1000以上の粒度ではRa値の低下が顕著であり、Ra<0.1μmを達成するには#2000以上の粒度が必要であることが分かります。

また、Ra値のばらつきも粒度が細かくなるほど減少する傾向があり、工程の安定化に寄与します。実際に、#3000で研磨した試料では、複数回の測定でもRa値が±0.01μm以内に収まり、再現性の高い仕上げが可能であることが確認されました。

数値的な効果:工程の安定化と品質向上

粒度とRaの相関を工程設計に反映することで、製造現場では以下のような具体的な効果が得られています。

① Ra値の安定化による品質保証強化

ある研磨加工企業の実測データによると、ステンレス材に対して粒度#1000で研磨した場合、Ra値は平均0.005μmであり、複数回の測定でも±0.001μm以内に収まる高い再現性が確認されています。

ある電子部品メーカーでは、Ra値のばらつきが±0.05μmから±0.01μmに改善されたことで、接着不良率が従来の12%から3%にまで低減されたという事例があります。

② 工程時間の短縮と生産性向上

ある金属加工工場では、粗研磨から鏡面仕上げまでの粒度ステップを標準化したことで、1部品あたりの研磨時間が平均18%短縮されました。従来は作業者ごとに粒度選定が異なり、工程時間にばらつきがありましたが、粒度ごとのRa目安を明示することで、作業効率が向上しました。

特に量産ラインでは、1工程あたりの数分の短縮が全体の生産性に大きく影響します。例えば、1日1,000個の部品を研磨する工程で、1個あたり2分短縮できれば、1日あたり33時間分の作業時間が削減される計算となります。

③ コスト削減と資源効率の向上

粒度選定の最適化により、過剰な研磨材使用や再研磨の発生が減少します。ある企業の報告では、粒度#600〜#1000の工程でRa値が安定したことで、再研磨率20%から5%に低下し、研磨材の使用量も月間で約12%削減されました。

さらに、最新のグリーン研磨技術では、研磨材の再利用や廃棄物削減が進んでおり、環境負荷の低減と同時にコスト効率の向上が図られています。

よくある質問(FAQ)

Q. 粒度とRa値の相関はどの素材にも当てはまりますか?

A. 基本的な傾向は多くの素材に共通しますが、素材の硬さや延性によって具体的なRa値は変わります。アルミニウムのような軟質材と、ステンレスのような高硬度材では、同じ粒度でも異なるRa値になる場合があります。そのため、素材ごとに実測データを取ることを推奨します。

Q. Ra<0.1μmを達成するにはどの粒度が必要ですか?

A. 本記事の実測データでは、アルミニウム試料において#2000以上の粒度でRa<0.1μmを達成しています。さらに安定したRa値を得るには#3000が推奨されます。ただし、素材や研磨条件によって異なる場合があるため、事前にテスト研磨を行うことをお勧めします。

Q. ステップ研磨で注意すべきことは?

A. 各粒度ステップで前工程の傷を完全に除去することが重要です。粗い粒度の傷が残ったまま次の工程に進むと、最終的な仕上げに影響します。また、粒度を飛ばす(例:#180から直接#2000)と、研磨時間が大幅に増加するため、段階的な粒度変更が効率的です。

Q. Ra以外の表面品質指標はありますか?

A. Ra(算術平均粗さ)以外にも、Rz(最大高さ粗さ)、光沢度、凹凸の均一性など、複数の評価指標があります。用途に応じて適切な指標を組み合わせることで、より高度な品質管理が可能になります。