2025年10月、中国が再びレアアースの輸出規制を検討しているとの報道が流れた。これを受けて、合成ダイヤモンドを使用する研磨・研削業界の各社から私のもとへ多くの問い合わせが寄せられている。

最も多かった質問が、「合成ダイヤモンドの合成は中国で100%行われているのですか?」というものだった。

この問いに象徴されるように、合成ダイヤモンドという素材の構造を正しく理解している企業は意外に少ない。ここでは、その実態と地政学的リスクへの備えについて整理したい。

目次

合成ダイヤモンドの基本構造:単結晶と多結晶

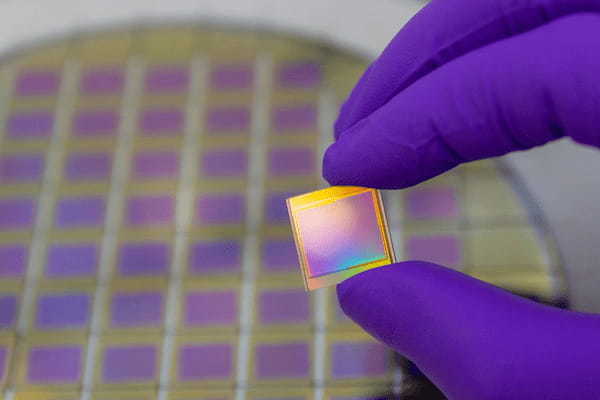

まず、合成ダイヤモンドには「単結晶」と「多結晶」の2つの結晶タイプが存在する。 単結晶ダイヤモンドは、結晶が大きく硬度が高い一方で、破砕時には「バキバキ」と割れるように壊れる。多くの研削工具メーカーが採用しているのはこちらのタイプだ。 多結晶ダイヤモンドは、微細な結晶が集合した構造を持ち、「ポロポロ」と崩れるように割れる。脆く摩耗も早いため、ボンド固定工具では使いにくく、コスト的にも不利である。

単結晶ダイヤモンドの合成技術はもともと米国GE社が特許を保有していたが、その特許が切れた後、中国メーカーが一斉に参入した。以降、世界の合成ダイヤモンド市場は劇的に変化することになる。

高温高圧法による合成と「レジンボンド」「メタルボンド」の違い

合成ダイヤモンドの主流製法は「高温高圧法(HPHT)」である。 高温炉のような装置にグラファイトを入れ、複数方向から数十万気圧の圧力と高温をかけてダイヤモンド化する。地中で炭素がダイヤモンドになる自然現象を人工的に再現したものだ。

このとき使用される添加物(溶媒触媒)によって、結晶内部に微細な不純物や欠陥が生じる。これが割れ目の起点となり、破砕挙動を左右する。 添加物の量を多くして割れやすくしたタイプが「レジンボンドタイプ」、添加物を極力排除して純度を高めたものが「メタルボンドタイプ」と呼ばれる。 硬度・耐久性を求める研削工具では、当然メタルボンドタイプが主流だ。

中国が実質100%を支配する構造

現在、市場で流通する工業用合成ダイヤモンド原料は、実質的に100%が中国で合成されたものである。 欧米やインドなどにも研究・試験レベルの“ラボスケール生産”は存在するが、商業規模で継続的に供給できている国は他にない。

中国企業は、特許切れを機にHPHT装置を国家政策的に大量導入し、スケールメリットで圧倒的な低コスト生産体制を確立した。 合成ダイヤモンドは装置を動かせば作れるが、問題はコストとボリュームだ。

小規模生産では採算が取れず、結果として「合成=中国」という完全な構造が固定化された。

欧米にある人工ダイヤモンドメーカーの多くは、中国から輸入した合成原料を破砕・洗浄・分級し、粒度を整えて再販売している。

つまり「アメリカ製」「ヨーロッパ製」と表示されていても、原料そのものは中国製である。

この実情を理解していない企業は多く、「米国メーカーだから供給が止まらないだろう」と誤認しているケースが少なくない。

合成は“入口”にすぎない──製品化までの工程

合成ダイヤモンドを製造できたとしても、それはまだ原石の段階に過ぎない。 実際に工具材料として使用するには、破砕・洗浄・分級といった工程を経て、粒度・形状・純度・クラック率を揃える必要がある。

この一連の工程までを安定的に行えなければ、本当に使えるダイヤモンド原料にはならないのである。

したがって、単に「自社で合成をやれば安心」と考えるのは危険であり、実際には見せかけの供給リスク解消にしかならない。

リスク対策:在庫運用と使用量削減の両輪で備える

地政学的な供給リスクは、短期的には深刻でも長期的には緩和される傾向がある。 これまでも同様のケース(例:セリウム供給停止)があり、一時的な原料争奪・価格高騰を経て、市場は数年で安定している。

したがって現実的な対応は、在庫運用とサプライチェーン協力による共同備蓄である。

資金力のある企業であれば、最終製品を数年分備蓄する戦略も可能だが、多くの場合はサプライヤーと協力し、原料・中間材・最終製品を分担して保有する体制を築くのが現実的だ。

また、もう一つのリスクヘッジはダイヤモンド使用量そのものを減らす設計である。 たとえば、切断工程を従来のダイヤモンドワイヤーソーからレーザー切断へ置き換えるなど、工程そのものを再設計する動きも進みつつある。

これにより、ダイヤモンド依存度を下げながら製造リスクを分散できる。もちろん、ワイヤーやスラリーを扱うメーカーにとっては痛みを伴う変化だが、業界全体としては健全な方向といえる。

結論:誤解なき理解と現実的な備えを

合成ダイヤモンドの世界では、中国が実質100%を支配している。

他国での生産は存在しても商業規模ではなく、原料調達の面で中国を避けることはほぼ不可能だ。

この現実を正しく理解し、在庫・協業・設計変更といった多層的な対策を講じることが、これからの研磨・研削業界に求められている。

安易な「脱中国」論ではなく、構造を理解した上でのリスクマネジメントこそが、今後の事業継続の鍵になるだろう。