1.物流を支える“船”と、造船/補修船の役割

日本は島国であり、海・物流・国際貿易が国の基盤を支えています。貨物輸送、資源・製品のグローバルな移動、人の移動… これらを支える“船”は、まさに国のライフラインの一つと言えるでしょう。

特に物流の活発化、世界的なサプライチェーン再編、環境規制強化などを背景に、造船・補修業界には新造船(新しく建造される船)だけでなく、補修船(既存船体のメンテナンスや改修)も重要な役割を担っています。

主な造船メーカーでは、船体の鋼板加工・溶接・大型構造部の製造(いわゆる“ブラスト”処理を伴う重装備作業)が中心となることが多く、その後に多数のパーツ・下地処理をパートナー企業へ委託する流れがあります。つまり、大手造船所は「船体を作る」「構造を溶接・組み立てる」段階が主体で、その後の塗装前下地処理や細かいパーツ研磨作業は、パートナー企業(中小の研磨/塗装下地処理業者)に任されるケースが多いのです。

この下地処理の中でも、船体やパーツに “素材としての FRP(繊維強化プラスチック)” を利用するケースがあります。FRPは軽量化・耐食性・形状自由度という観点で船体・パーツ設計上メリットを持ち、利用が進んでいますが、その際には研磨作業が必ず発生します。

研磨作業では、職人さんのあいだで「なめす」という言い回しが使われることがあります。「なめす」とは、塗装前に研磨をして表面を整える作業を意味し、塗装の密着性を高め、塗装欠陥(剥がれ・浮き・ムラ)を防ぐ大切な下地処理のひとつです。

塗装前のなめす作業が丁寧に行われることで、船体の寿命やメンテナンス間隔にも影響します。例えば、塗装技術の改善によって、船体の寿命が従来の約15年から25年に延長されるという報告もあります。

海の上という過酷な環境で用いられる船だからこそ、下地処理・研磨・塗装は “手を抜けない” ポイントなのです。

2.研磨材の種類と、なぜ「サンディングディスク」が求められるか

なめす作業を含む研磨工程で、一般的には以下の研磨材が使用されます:

- 砥石(オフセット砥石など)

- サンディングディスク(丸型研磨ジスク/研磨ディスク)

- ブラシ(線材ブラシやワイヤーブラシ)

それぞれ特性がありますが、ここでは「なぜサンディングディスクが選ばれるか」を、他の研磨材との比較で整理します。

・オフセット砥石 VS サンディングディスク

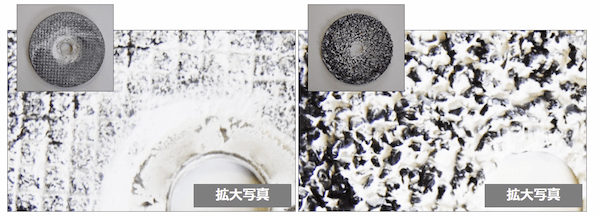

オフセット砥石は切削力・研削力が高く、「ガリッ」と大きく削る用途に適しています。ただし、船体・FRP・塗装前処理用途では課題もあります。例えば「割れやすい」という安全性の問題です。一方で、サンディングディスクには基盤がガラスクロス等で強化されたタイプもあり、「割れにくい」=安全性に優れるというメリットがあります。

また、オフセット砥石は目詰まりを起こしやすく、研磨中に素材の切り粉や削りカスが砥石の間に詰まると効率が落ち、作業時間やコストに影響します。一方、サンディングディスク(特に密度・砥粒配置が工夫されたもの)は、目詰まりしにくく持続作業に強いという特徴があります。

このように、新造船・補修船の塗装前下地処理という「大面積・連続作業・安全確保・効率化」が求められる現場では、オフセット砥石よりも“サンディングディスク”が合理的な選択となることが多いのです。

ブラシ VS サンディングディスク

ワイヤーブラシ(鉄線ブラシ、ナイロンブラシなど)は、形状が複雑な箇所・湾曲部、生産設備の隙間などに入りやすいという利点があります。深い目(研削溝)が入るため、荒れた素材表面や錆・塗膜残渣の除去には向いています。

しかし、塗装前の「なめす」作業では“目が綺麗”であることも重要です。なめす後に塗装を行うため、素材表面に深い研削溝や荒れた跡が残ると、塗装膜の密着や仕上がり(見た目・膜厚・耐久性)に影響が出るおそれがあります。

サンディングディスクはブラシほど深く“目を刻む”ことは少ないですが、その分「目が綺麗」「表面を整える」用途に適しています。つまり、塗装前の仕上げ寄り下地処理には、サンディングディスクのほうが仕上がり重視の観点から有利と言えます。

まとめると、なめす作業においては「サンディングディスク」が以下のようなポイントで選ばれます:

安全性: 割れや飛びなどのリスクが低い(基盤強化タイプ)

効率性: 目詰まりしにくく大面積連続処理に強い

仕上がり良好: 目が整い、塗装膜の密着性・仕上がり品質に寄与

これらが、造船・補修船の塗装前下地処理という “過酷で効率・品質が求められる現場” において、サンディングディスクが採用される大きな理由です。

3.なぜ ミスミ化学 の「シームカット」が良いのか

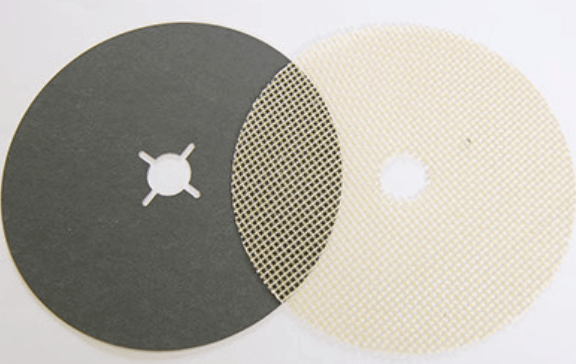

では、数あるサンディングディスクの中で、なぜミスミ化学の「シームカット(SEAM-CUT)」が造船・補修船現場で選ばれているのか、その特長を整理します。

主な特長

基板に「ガラスファイバー/ガラスクロス+ファイバー基盤」を組み込んで強化しており、作業時の熱・応力・割れを制御。

研磨剤(例えば炭化ケイ素など)を、用途(鉄板、金属、FRPなど)ごとに粒度・密度設計しており、目詰まりしにくい構造を実現。

粒度ラインナップが荒い(例えば #10近傍)から取り揃えられており、重研削用途・大面積処理用途にも強みあり。

国内造船所の多くで採用実績があり、造船・重構造物の下地処理用途で “オンリーワン企業” として位置付けられている。

造船・FRP研磨用途での優位性

造船・補修船の下地処理では、鋼板・金属構造だけでなく、軽量化・耐食性を重視してFRP等異素材が使われる場面もあります。ミスミ化学の製品紹介では「FRPの目荒し」用途に好適です。

また、「コンクリートや、木材の研削や、FRPの目荒し等にも好適」と記載されており、多様な素材への対応力があります。

さらに、ガラスクロス基盤強化により「割れ」「飛散」の安全リスクを大きく低減できるため、作業者の安全確保・現場の安心運用にもつながります。

このように、造船・補修船の現場が求める「安全性」「大面積・長時間対応」「様々な素材への適応」「仕上がり/効率」という要求に、シームカットは高いレベルで応えている製品と言えます。

補足:製品選定のポイント

粒度選択:例えば、FRPやコンクリートには #12、#14 が最適、木材には #16〜24が最適です。

保存条件:直射日光を避け、温度20℃前後、湿度55〜65%の場所での保存が推奨されています。

現場の条件・使用素材・作業時間・安全基準を踏まえて製品を選定することで、研磨効率・塗装品質・コストパフォーマンスが向上します。

4.まとめ

今回は、造船・補修船という特殊かつ重要な現場での「なめす」作業と、それを支える研磨材、特にサンディングディスクについて解説しました。

船は日本の物流・島国・国際貿易の基盤であり、造船・補修市場も活況。

塗装前の下地処理“なめす”作業が、仕上がり・寿命・メンテナンス性を左右する。

研磨材として、オフセット砥石・ブラシ・サンディングディスクが使われる中で、サンディングディスクが安全・効率・仕上がりの面で優位。

その中でも、ミスミ化学の「シームカット」はガラスクロス強化・粒度・密度設計・素材対応力などで造船・補修船現場に最適な選択肢と言えるでしょう。